对GMP车间洁净区定期进行灭菌是保证生产产品质量的一个重要环节。目前在我国对空间进行灭菌的常用方法是比较传统的甲醛熏蒸法。甲醛的杀菌能力不容置疑,但是随着科学技术的发展以及人们环保意识的增强,其越来越受到专家的质疑,因为甲醛是一种三致危害物。为了解决甲醛灭菌时间过长以及毒性和残留问题(会产生结晶状残留物),国内有不少企业开始采用汽化过氧化氢灭菌技术。过氧化氢是一种广谱杀菌剂,汽化过氧化氢灭菌技术由于灭菌时间短、无毒、无残留,且灭菌效果容易验证,广泛被欧盟国家认可。我国的GMP认证要与欧盟接轨,洁净区采用过氧化氢灭菌技术必然为大势所趋。

目前汽化过氧化氢灭菌已成为各国药典、药品生产质量管理规范(GMP)、消毒灭菌技术规范所推荐的方法,灭菌工艺已经非常成熟,重复性好,有专门的化学指示剂和生物指示剂验证过氧化氢气体分布均匀情况和无菌保证水平。可广泛应用于生物制药、医疗卫生、生物实验室和动物研究实验室等诸多领域。

一、试剂与仪器:

(1)生物指示剂(BiologicalIndicator,BI):106CFU/片的嗜热脂肪芽孢杆菌,ATCC12980;

(2)化学指示剂(ChemicalIndicator,CI);

(3)浓度为35%的食品级过氧化氢溶液;

(4)胰蛋白胨大豆肉汤培养基(TSB);

(5)PEA MLT-17zeta汽化过氧化氢发生器;

(6)PEA LiRo气体分布系统;

(7)灭菌车间:某疫苗生产单位GMP洁净车间,洁净区层高2.8m、面积100㎡,空间总体积约280m³。

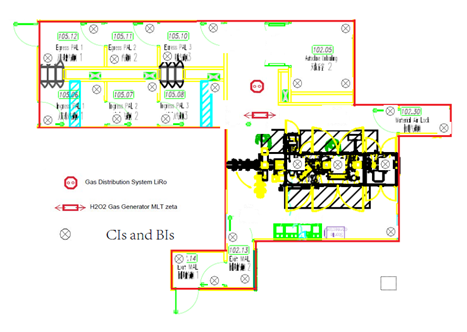

图1、某疫苗生产单位GMP洁净车间

二、灭菌过程:

整个灭菌过程分为以下几个阶段:

(1)将PEA MLT-17 zeta发生器和LiRo气体分布系统推入洁净区前,先将设备表面用75%酒精擦拭清除干净,根据灭菌空间体积大小,向储液桶内添加足量的过氧化氢溶液;

(2)通过洁净车间的空调系统对洁净区的温度和湿度进行调控,使二者达到设备可以灭菌运行的区间范围;

(3)在洁净车间内布置足量的生物指示剂和化学指示剂,并做好标记;

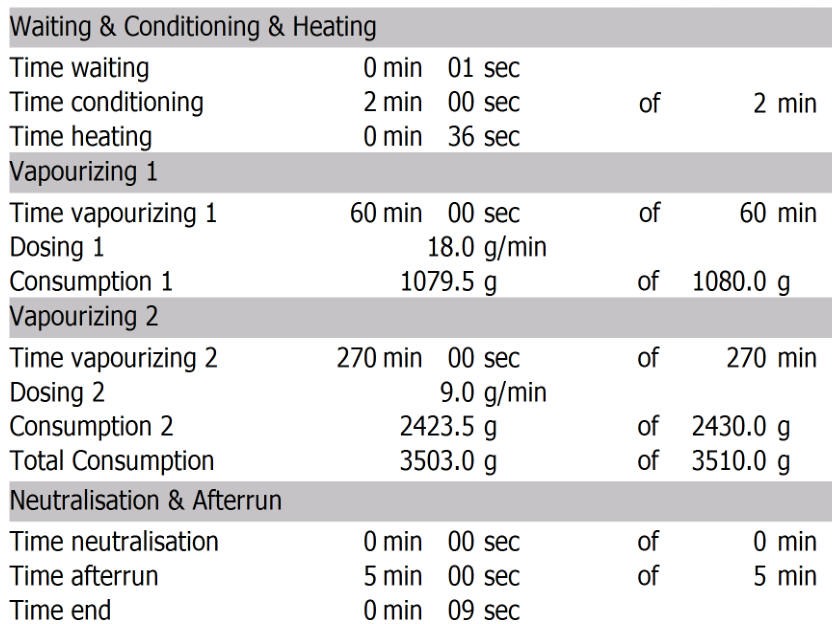

(4)在设备端设置灭菌程序,一个完整的灭菌循环主要包含以下4个部分:调试阶段(Waiting,Conditioning,Heating),主要是为人员撤离以及设备预热阶段;快速注入阶段(Vapourizing1),在此阶段过氧化氢气体以一个较快的速率注入待灭菌空间,环境中过氧化氢气体浓度迅速升高;慢速注入阶段(Vapourizing2),在此阶段过氧化氢气体以一个较慢速率注入待灭菌空间,维持过氧化氢气体浓度保持一定的时间;降解阶段(Neutralisation,Afterrun,End),在此阶段过氧化氢气体迅速分解产生水分和氧气,环境中过氧化氢气体浓度迅速下降。

图2、灭菌循环主要灭菌程序设置

(5)当温、湿度达到指定范围后,关闭空调系统,人员撤出灭菌洁净车间,启动灭菌循环,对车间进行门密封;

(6)灭菌循环结束,开启空调通风系统通过洁净空气置换以排除房间内部残留的过氧化氢,从而使房间内空气中过氧化氢气体浓度低于职业允许暴露水平1ppm;

(7)收取化学指示剂和生物指示剂,观察统计化学指示剂的变色情况,无菌操作取出生物指示剂将其接种到TSB培养基中,所有培养基均需在培养箱中55℃~60℃的条件下进行培养,观察培养24h后和第7天的结果,同时做好阳性对照和空白对照;

(8)经过24 h的培养,若培养液变浑浊,则判定为阳性;若培养液澄清,则为阴性;继续培养至第七天,如果培养液变浑浊,则判定为灭菌不合格;如果培养液澄清,则判定为灭菌合格。

三、灭菌结果:

汽化过氧化氢灭菌技术,可对空气与物体表面进行生物除染,是一种非常有效的消毒灭菌方法。PEA的汽化过氧化氢灭菌技术整个过程采用全自动化智能控制,可精确控制过氧化氢气体浓度,材料兼容性好,可减少对工作人员与环境的危害,其灭菌过程、工艺具有重现性,绿色、环保、安全可靠。

图3、PEA发生器和气体分布系统在车间内的摆放位置及BI和CI的布点位置

灭菌循环结束,所有的化学指示剂均变色明显,表明过氧化氢气体在空间内分布均匀;所有的生物指示剂无论是在培养的第24h或者培养结束的第7天,培养基均未变浑浊,表明灭菌合格。

汽化过氧化氢灭菌技术是目前用于可密闭空间(如GMP车间、医院病房、实验动物中心、小型仓库等)和各种人造设备(如隔离器、冷冻干燥机、孵化箱、传递窗、生物安全柜、压力蒸汽灭菌器、过滤器和各类风管及管道等)的一种可靠的消毒灭菌方法,具有广阔的发展前景,是取代甲醛和臭氧等传统空间消毒灭菌的理想方法,也是今后空间消毒灭菌的发展趋势。